Processus de moulage par injection plastique

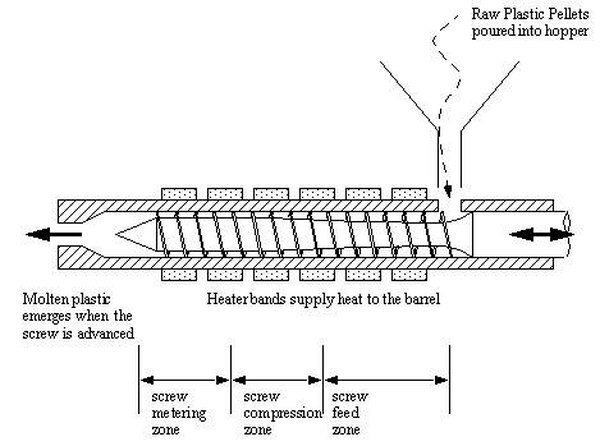

Le moulage par injection est l'une des principales méthodes de fabrication de pièces en plastique. La première étape du processus de moulage par injection consiste à introduire des granulés de plastique dans la trémie, qui alimente ensuite les granulés dans le baril. Le canon est chauffé et contient une vis alternative ou un injecteur à piston. Une vis alternative se trouve généralement dans les machines qui produisent des pièces plus petites. La vis alternative écrase les granulés, ce qui facilite la liquéfaction du plastique. Vers l'avant du canon, la vis alternative propulse le plastique liquéfié vers l'avant, injectant ainsi le plastique à travers une buse et dans le moule vide. Contrairement au canon, le moule est maintenu au frais pour durcir le plastique dans la forme correcte. Les plaques du moule sont maintenues fermées par une grande plaque (appelée plateau mobile). Le plateau mobile est attaché à un piston hydraulique, qui exerce une pression sur le moule. Le serrage du moule fermé empêche le plastique de s'échapper, ce qui créerait des déformations dans les pièces finies.

Processus de moulage par extrusion de plastique

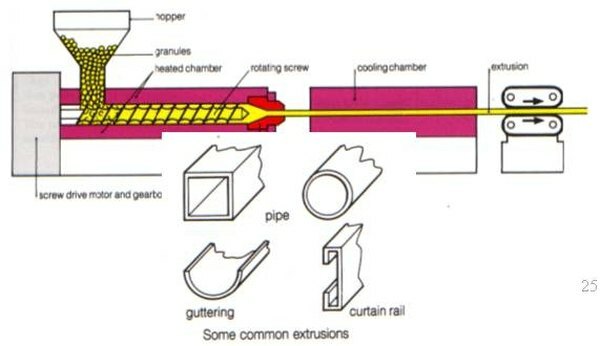

Le moulage par extrusion est une autre méthode de fabrication de composants en plastique. Le moulage par extrusion est très similaire au moulage par injection et est utilisé pour fabriquer des tuyaux, des tubes, des pailles, des tuyaux et d'autres pièces creuses. La résine plastique est introduite dans un baril où elle est liquéfiée. Une vis rotative propulse le plastique liquéfié dans un moule, qui contient un orifice en forme de tube. La taille et la forme du tube déterminent la taille et la forme de la pièce en plastique. Le plastique liquéfié refroidit ensuite et passe dans une extrudeuse, qui aplatit le plastique et donne à la pièce sa forme finale.

Problèmes qui surviennent dans le processus de fabrication du plastique

Un certain nombre de complications peuvent survenir au cours du processus de fabrication du plastique, notamment des pièces brûlées, des déformations, des imperfections de surface et des pièces cassantes. Les pièces brûlent lorsque les moules ne sont pas maintenus au frais ou si la température de fusion dans le canon est trop élevée. De plus, si la vis alternative se coince ou ne tourne pas assez vite, la résine liquéfiée restera trop longtemps dans le canon et brûlera. Les imperfections et déformations de surface se produisent lorsque la température de surface du moule est inégale, si les moules ne sont pas suffisamment serrés ou si la température de fusion est trop élevée. Des morceaux cassants se forment lorsqu'une quantité insuffisante de résine liquéfiée est injectée dans le moule ou si le plastique durcit avant que le moule ne puisse être rempli. Des tests et un étalonnage réguliers des machines de moulage par injection et extrusion sont essentiels pour garantir le bon déroulement du processus.