בסוף שנות השלושים, ארצות הברית השתמשה ביותר ממחצית מאספקת הגומי הטבעי בעולם. כיום ניתן למצוא גומי טבעי בלמעלה מ- 50,000 מוצרים מיוצרים בארצות הברית, וארה"ב מייבאת מעל 3 מיליארד פאונד של גומי טבעי בכל שנה. עם זאת, מעל 70 אחוז מהגומי המשמש בתהליכי ייצור מודרניים הוא גומי סינטטי.

רקע של גומי טבעי

גומי טבעי מתחיל כלטקס. לטקס מורכב מפולימר הנקרא פוליסופרן התלוי במים. מולקולות ארוכות שרשרת המורכבות מיחידות בודדות (פולי) בודדות (מרס) המחוברות יחד יוצרות פולימרים. גומי הוא צורה מיוחדת של פולימר הנקרא אלסטומר, כלומר מולקולות הפולימר נמתחות ומתגמשות.

למעלה מ -2,500 צמחים מייצרים לטקס, חומר דמוי חלב מסוג חלב. עשבי תיבול עשויים להיות הצמח המוכר ביותר לייצור לטקס בעיני אנשים רבים, אך לטקס מסחרי מגיע מעץ טרופי יחיד, Hevea brasiliensis. כפי שהשם מרמז, מקורו של עץ הגומי בדרום אמריקה הטרופית. לפני יותר מ -3,000 שנה, תרבויות מסו-אמריקאיות ערבבו לטקס עם מיץ תהילה של בוקר כדי ליצור גומי. שינוי היחס בין לטקס למיץ תהילה בבוקר שינה את תכונות הגומי. מכדורים קופצניים ועד סנדלי גומי, המסו אמריקאים ידעו והשתמשו בגומי.

לפני 1900 רוב הגומי הטבעי הגיע מעצי בר בברזיל. עם תחילת המאה ה -20, ההיצע והביקוש עלו על הייצור עם הפופולריות הגוברת של אופניים ורכבים. זרעים שהוברחו מברזיל הובילו למטעי עץ גומי בדרום מזרח אסיה. בשנות השלושים של המאה העשרים, השימושים בגומי טבעי נעו בין צמיגים על כלי רכב וכלי טיסה ועד ל -32 פאונד שנמצאו בנעליו, בגדיו וציודו של חייל. עד אז, רוב אספקת הגומי בארה"ב הגיעה מדרום מזרח אסיה, אך מלחמת העולם השנייה ניתקה את ארה"ב מרוב אספקתה.

תהליך ייצור גומי טבעי

תהליך ייצור הגומי הטבעי מתחיל בקצירת לטקס מעצי גומי. קצירת לטקס מעצי גומי מתחילה בניקוד או חיתוך לקליפת העץ. לטקס זורם לכוס המחוברת לתחתית החתך בעץ. חומר הלטקס מעצים רבים נצבר במיכלים גדולים.

השיטה הנפוצה ביותר להפקת הגומי מלטקס משתמשת בקרישה, תהליך שמכרבן או מעבה את הפולי-איזופרן למסה. תהליך זה מתבצע על ידי הוספת חומצה כגון חומצה פורמית לטקס. תהליך הקרישה לוקח כ- 12 שעות.

מים נלחצים מתוך קרישת הגומי באמצעות סדרת גלילים. הסדינים הדקים וכתוצאה מכך, בעובי של כ 1/8 אינץ ', מיובשים על גבי מדפי עץ במעשנות. בדרך כלל תהליך הייבוש דורש מספר ימים. הגומי החום-כהה וכתוצאה מכך, המכונה כיום יריעת עשן מצולעת, מתקפל לחבילות למשלוח למעבד.

לא כל הגומי מעושן. גומי מיובש באמצעות אוויר חם ולא עישון נקרא יריעה מיובשת באוויר. תהליך זה מביא לציון טוב יותר של גומי. גומי איכותי עוד יותר הנקרא גומי קרפ חיוור דורש שני שלבי קרישה ואחריו ייבוש אוויר.

יצירת גומי סינטטי

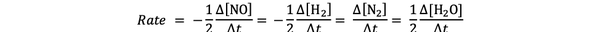

במהלך השנים פותחו כמה סוגים שונים של גומי סינטטי. כולם נובעים מפולימריזציה (קישור) של מולקולות. תהליך הנקרא פילמור תוספת מחרוזת יחד מולקולות לשרשראות ארוכות. תהליך אחר, הנקרא פילמור עיבוי, מבטל חלק מהמולקולה כאשר מולקולות מקושרות זו לזו. דוגמאות לפולימרים נוספים כוללים גומיות סינטטיות העשויות מפולי-כלורופרן (גומי ניאופרן) גומי עמיד לשמן ובנזין וגומי סטירן בוטאדין (SBR) המשמשים לגומי שאינו מקפיץ צמיגים.

החיפוש הרציני הראשון אחר גומי סינטטי החל בגרמניה במהלך מלחמת העולם הראשונה. המצור הבריטי מנע מגרמניה לקבל גומי טבעי. כימאים גרמנים פיתחו פולימר מיחידות 3-מתיליסופרן (2,3-דימתיל-1,3-בוטאדין), [CH2= C (CH3C (CH3) = CH2], מאצטון. למרות שתחליף זה, גומי מתיל, היה נחות מגומי טבעי, גרמניה ייצרה 15 טון לחודש בסוף מלחמת העולם הראשונה.

המשך המחקר הוביל לגומיות סינטטיות איכותיות יותר. הסוג הנפוץ ביותר של גומי סינטטי הנמצא בשימוש כיום, Buna S (גומי סטירן בוטאדין או SBR), פותח בשנת 1929 על ידי חברת I.G. פארבן. בשנת 1955 פיתח הכימאי האמריקאי סמואל אמט הורן ג'וניור פולימר של 98 אחוזים cis-1,4-polyisoprene שמתנהג כמו גומי טבעי. חומר זה בשילוב עם SBR משמש לצמיגים מאז 1961.

עיבוד גומי

גומי, בין אם טבעי או סינטטי, מגיע למפעלי מעבדים (ייצור) בחבורות גדולות. ברגע שהגומי מגיע למפעל, העיבוד עובר ארבעה שלבים: הרכבה, ערבוב, עיצוב וגילוף. ניסוח שיטת תרכובת הגומי תלוי בתוצאה המיועדת של תהליך ייצור הגומי.

הַרכָּבָה

תרכובת מוסיפה כימיקלים ותוספים אחרים להתאמה אישית של הגומי לשימוש המיועד. גומי טבעי משתנה עם הטמפרטורה, נהיה שביר מקור ובלגן דביק ודביק עם חום. כימיקלים שנוספו במהלך התרכובת מגיבים עם הגומי במהלך תהליך הוולקניזציה לייצוב פולימרי הגומי. תוספים נוספים עשויים לכלול חומרי מילוי מחזקים להעצמת תכונות הגומי או חומרי מילוי שאינם מחזקים להארכת הגומי, דבר המוזיל את העלות. סוג המילוי המשמש תלוי במוצר הסופי.

חומר המילוי המחזק הנפוץ ביותר הוא שחור פחמן, שמקורו בפיח. פחמן שחור מגביר את חוזק המתיחה של הגומי ואת עמידותו בפני שחיקה וקריעה. פחמן שחור משפר גם את עמידות הגומי בפני השפלה אולטרה סגולה. רוב מוצרי הגומי הם שחורים בגלל המילוי השחור פחמן.

בהתאם לשימוש המתוכנן בגומי, תוספים אחרים המשמשים יכולים לכלול סיליקאטים מאלומיניום נטולי מים כמילוי חיזוק, פולימרים אחרים, גומי ממוחזר (בדרך כלל פחות מ -10 אחוזים), תרכובות להפחתת עייפות, נוגדי חמצון, כימיקלים עמידים באוזון, פיגמנטים צביעה, חומרי גלם, שמנים מרככים ושחרור עובש תרכובות.

עִרבּוּב

את התוספים יש לערבב היטב בגומי. הצמיגות הגבוהה (עמידות בזרימה) של הגומי מקשה על הערבוב בלעדיה העלאת טמפרטורת הגומי גבוהה מספיק (עד 300 מעלות פרנהייט) כדי לגרום וולקניזציה. כדי למנוע וולקניזציה מוקדמת, הערבוב מתרחש בדרך כלל בשני שלבים. בשלב הראשון מערבבים גומי תוספים כמו פחמן שחור. תערובת זו מכונה בתור מאגר. לאחר שהגומי התקרר מוסיפים את הכימיקלים לוולקנין ומערבבים לתוך הגומי.

עיצוב

עיצוב מוצרי גומי מתרחש באמצעות ארבע טכניקות כלליות: שחול, קלנדר, ציפוי או יציקה ויציקה. ניתן להשתמש ביותר מטכניקת עיצוב אחת, בהתאם למוצר הסופי.

שחול מורכב מכוח גומי פלסטי מאוד דרך סדרת מכבש בורג. Calendering מעביר את הגומי דרך סדרה של פערים הולכים וגדלים בין גלילים. תהליך הרולר-רול משלב שחול וכיול, ומייצר מוצר טוב יותר מתהליך בודד.

ציפוי משתמש בתהליך ההקלדה כדי למרוח שכבת גומי או לכפות גומי על בד או חומר אחר. צמיגים, אוהלי בד עמידים למים ומעילי גשם, מסוע וכן רפסודות מתנפחות מיוצרים על ידי ציפוי חומרים בגומי.

מוצרי גומי כמו סוליות ועקבים, אטמים, אטמים, כוסות יניקה ועצירת בקבוקים יצוקים באמצעות תבניות. יציקה היא גם שלב בייצור צמיגים. שלוש השיטות העיקריות ליצירת גומי הן דפוס דחיסה (המשמש לייצור צמיגים בין מוצרים אחרים), דפוס העברה והזרקה. התערבות הגומי מתרחשת בתהליך היציקה ולא כצעד נפרד.

התערבות

הרפייה מסיימת את תהליך ייצור הגומי. וולקניזציה יוצרת חיבורים צולבים בין פולימרי הגומי, והתהליך משתנה בהתאם לדרישות של מוצר הגומי הסופי. פחות חיבורי רוחב בין פולימרי הגומי יוצרים גומי רך וגמיש יותר. הגדלת מספר החיבורים הצולבים מקטינה את האלסטיות של הגומי, וכתוצאה מכך גומי קשה יותר. ללא וולקניזציה, הגומי יישאר דביק כשהוא חם ושביר כשקר, והוא יירקב הרבה יותר מהר.

הגה, שהתגלה במקור בשנת 1839 על ידי צ'רלס גודייר, נדרש להוסיף גופרית לגומי ולחמם את התערובת ל -280 צלזיוס למשך כחמש שעות. וולקניזציה מודרנית, באופן כללי, משתמשת בכמויות קטנות יותר של גופרית בשילוב עם כימיקלים אחרים כדי להפחית את זמן החימום ל- 15 עד 20 דקות. פותחו טכניקות גיפור חלופיות שאינן משתמשות בגופרית.