Kunststoffspritzgussverfahren

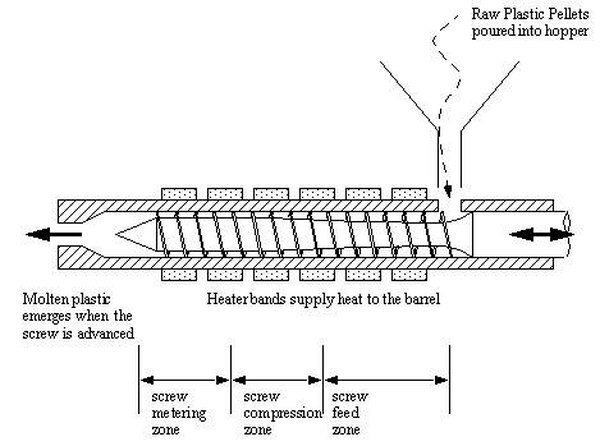

Spritzgießen ist eines der wichtigsten Verfahren zur Herstellung von Teilen aus Kunststoff. Der erste Schritt im Spritzgussverfahren besteht darin, Kunststoffpellets in den Trichter zu geben, der dann die Pellets in den Zylinder einfüllt. Der Zylinder ist beheizt und enthält eine sich hin- und herbewegende Schnecke oder einen Kolbeninjektor. Eine sich hin- und herbewegende Schnecke findet sich typischerweise in Maschinen, die kleinere Teile herstellen. Die sich hin- und herbewegende Schnecke zerkleinert die Pellets, wodurch sich der Kunststoff leichter verflüssigen lässt. Zur Vorderseite des Fasses hin treibt die sich hin- und herbewegende Schnecke den verflüssigten Kunststoff nach vorne, wodurch der Kunststoff durch eine Düse in die leere Form eingespritzt wird. Im Gegensatz zum Fass wird die Form kühl gehalten, um den Kunststoff in die richtige Form zu bringen. Die Formplatten werden von einer großen Platte (sogenannte bewegliche Platte) geschlossen gehalten. Die bewegliche Aufspannplatte ist an einem Hydraulikkolben befestigt, der Druck auf die Form ausübt. Das Zuspannen der Form verhindert das Austreten von Kunststoff, was zu Verformungen in den fertigen Teilen führen würde.

Kunststoff-Extrusionsformverfahren

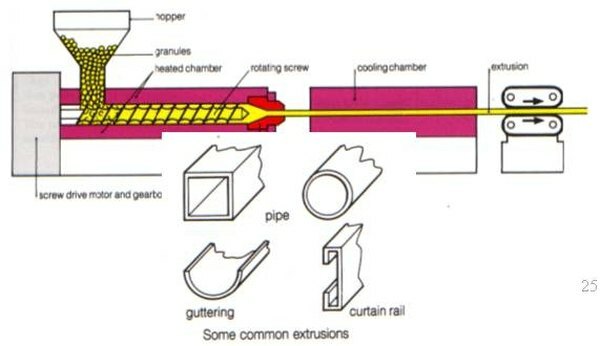

Extrusionsformen ist ein weiteres Verfahren zur Herstellung von Kunststoffkomponenten. Das Strangpressen ist dem Spritzgießen sehr ähnlich und wird zur Herstellung von Rohren, Schläuchen, Strohhalmen, Schläuchen und anderen Hohlkörpern verwendet. Kunststoffharz wird in ein Fass gefüllt, wo es verflüssigt wird. Eine rotierende Schnecke treibt den verflüssigten Kunststoff in eine Form, die eine röhrenförmige Öffnung enthält. Die Größe und Form des Rohres bestimmt die Größe und Form des Kunststoffstücks. Der verflüssigte Kunststoff kühlt dann ab und wird durch einen Extruder geführt, der den Kunststoff glättet und das Stück in seine endgültige Form bringt.

Probleme, die im Kunststoffherstellungsprozess auftreten

Während des Kunststoffherstellungsprozesses können eine Reihe von Komplikationen auftreten, darunter verbrannte Teile, Verformungen, Oberflächenfehler und spröde Teile. Teile verbrennen, wenn die Formen nicht gekühlt werden oder die Schmelztemperatur im Zylinder zu hoch ist. Wenn sich die Kolbenschnecke verklemmt oder nicht schnell genug dreht, bleibt das verflüssigte Harz zu lange im Zylinder und wird versengt. Oberflächenfehler und Verformungen treten auf, wenn die Oberflächentemperatur der Form ungleichmäßig ist, die Formen nicht fest genug gespannt sind oder die Schmelztemperatur zu hoch ist. Spröde Stücke entstehen, wenn nicht genügend Flüssigharz in die Form eingespritzt wird oder der Kunststoff aushärtet, bevor die Form befüllt werden kann. Regelmäßiges Testen und Kalibrieren von Spritz- und Extrusionsmaschinen ist entscheidend für einen reibungslosen Prozessablauf.